皆さんの会社では、5S活動はされていますでしょうか。

本社工場は、3年前より外部講師のセミナーに参加して

工場内の「整理・整頓・清掃・清潔・躾」について本格的に取り組んでいます。

もちろん、その前より各職場で活動をしていましたが、外部講師の本格的な指導を受ける事は

ありませんでした。今回はその取組みを少し紹介させて頂きます。

全日本短繊維紡績協同組合、日本紡績協会が中心となってヒューマンアクティベーション社を招き、保田講師の指導の下

紡績会社11社が参加して年/3~4回の講義や各社の工場見学を実施しています。

やはり、セミナーの講義だけではピンとこず、実際に他社の取組みを見学が出来るのが刺激になっています。

また、同じ業界の仲間と交流する良い機会となっています。

本社工場も、昨年に工場を見て頂きました。

お見せするからにはと今まで以上に力を入れ、他社の良いところを真似て、

いらない物を捨て、必要なものの定位置化と表示を工夫したりしました。

この準備期間が今となっては皆で考えて活動したのが良い経験になっています。

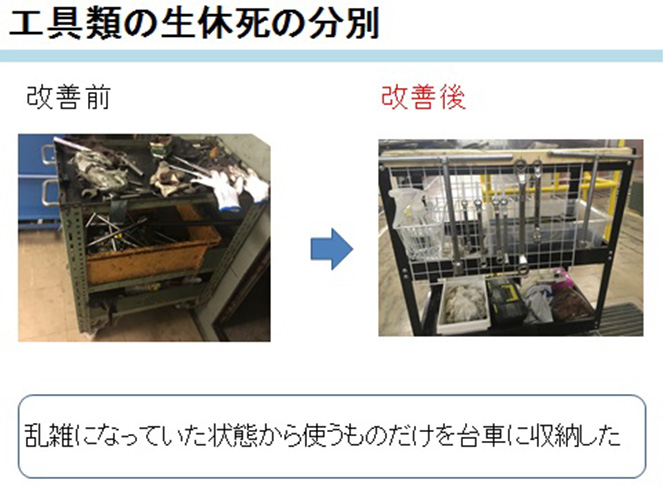

5Sの基本は、まず整理からです。

事務所の机回りはもとより、工場内の備品を「生・休・死」に区分し必要ないものを分別して不要なものは捨てます。

(生・・・使っているもの 休・・・使う頻度が少ないもの 死・・・使ってないもの、いらないもの)

やってみて判るのですが、何時か使うからととっておいたものは大半が使ってない事が判りました。

私の自宅もそうなのですが、「何時か使うかも・・・」とか「捨てるのはもったいない。」と思いとっておくと、

知らない間に物にあふれてしまいます。

それこそ、引越しなどの期会が無いと物が減りません。これではいくらたっても物が片付きません。

そうなる前に必要なものと不要なものを分けて、いらないものを処分していくのです。

今年になって取り組んでいるのは、基本は昨年出来ましたので、5S活動の継続と使い勝手の悪いところを更に改良して

働きやすい職場を目指しています。

表示一つにしても、色分けをしたり字の大きさを見直してちょっとした工夫をしています。

いらない物を分別できたら、整頓に入ります。また、ここで清掃もしっかり行います。

それを継続する事により清潔な環境が保たれ躾となります。 一度、整理・整頓したからといってそれが最適でない事が、使っていくと解ってきます。

更に、働きやすい環境にする為に、日々考えながら改良を行っています。

そうする事で、仕事の効率も上がり間接的には会社の収益も、今より良くなっていくと思います。これからも、継続して5S活動を行っていきたいと思います。

(紡績部門 本社工場 安藤辰樹・長迫和冶)